blog

2015/12/17 14:21

ブログをご覧いただき誠にありがとうございます。

当店で一番人気のアイテム【ガス缶OD缶レザーカバー】の製作工程を紹介させていただきます。

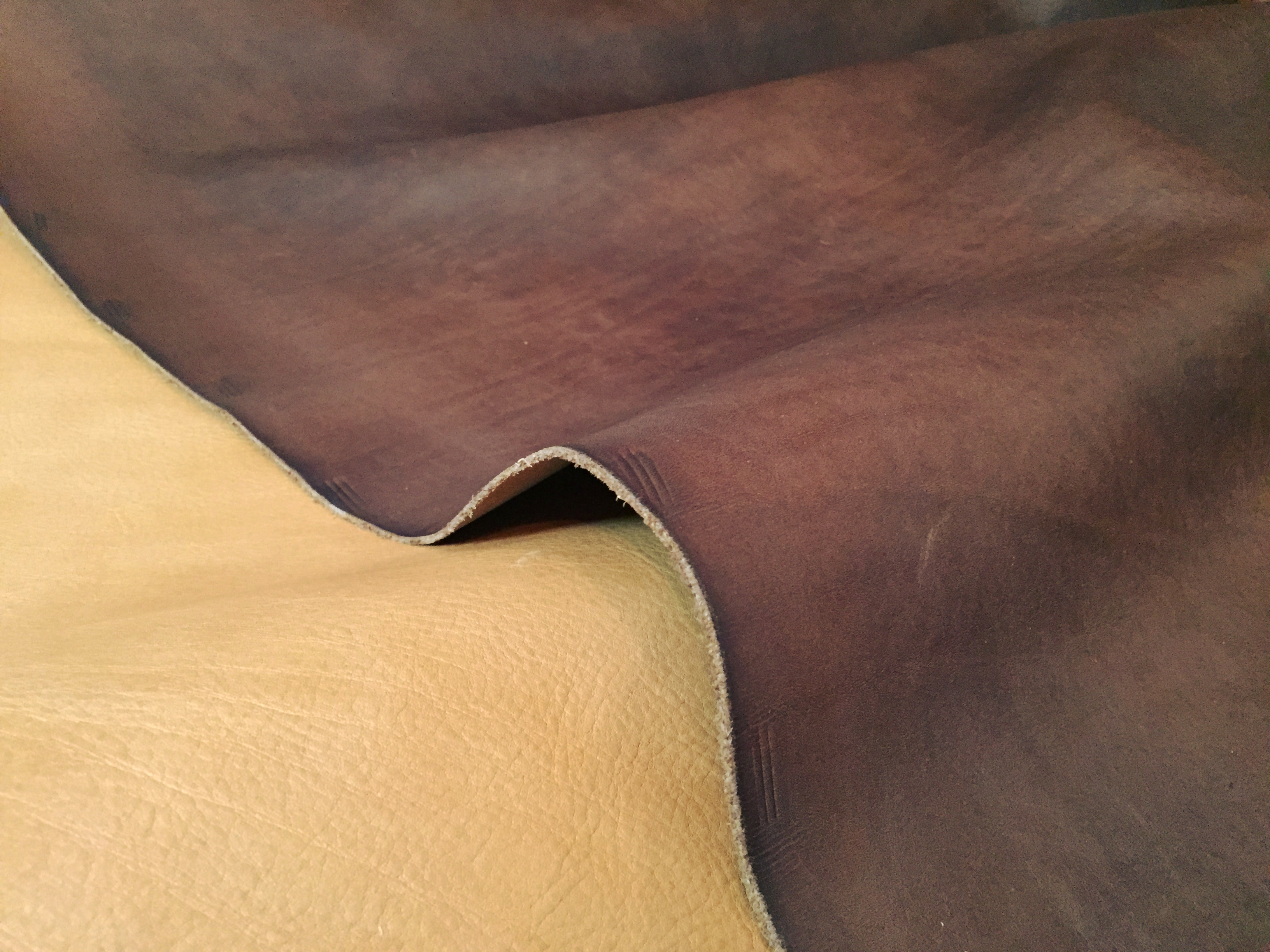

まずは、素材の革から。

現在使用しているのは、自分の足で革メーカーを訪れ、色味・柔らかさ・シボ感など実際に目で見て、触って風合いを確認した結果、約100年続くとある国内革メーカーさんと相談しながら決めた国産天然牛革を使っています。

やはり安定供給で仕入れられると安心です。

絶妙な控えめのマットな光沢とヴィンテージの様な色の深みや風合いがとても魅力的なオイルレザーです。

カラーは人気のキャメルと深みのあるブラウン。

試行錯誤の上、0.1ミリ単位で厚みを調整しています。

1枚=半頭分単位で購入しています。

ステッチにはこちらも天然素材の麻100%の蠟引き紐を使用しています。

(*2016.3.14追記 2.11からの再販分よりミシン用の糸に変更しております。商品によってミシンと手縫いの組合せまたは手縫いのみで縫っています。)

ひとめひとめしっかり手縫いで縫っています。

カラーは生成とダークブラウンを採用し、レザーとの組み合わせはご希望に合わせてお選びいただける様にしています。

一番人気の キャメル×生成

落ち着いた雰囲気の キャメル×ダークブラウン

個人的には一番好きな ブラウン×生成

渋み満載の ブラウン×ダークブラウン

サイトの雰囲気やお好みに合わせて組み合わせできます。

加えて刻印も対応を始めました。

ちょっぴり高級感を漂わせる書体を使用しています。

大きすぎない控えめなサイズとなっています。

お名前はもちろん、ニックネームやハンドルネームなど様々なご要望もいただいています。

また、プレゼントのアクセントとしても大変ご好評いただいています。

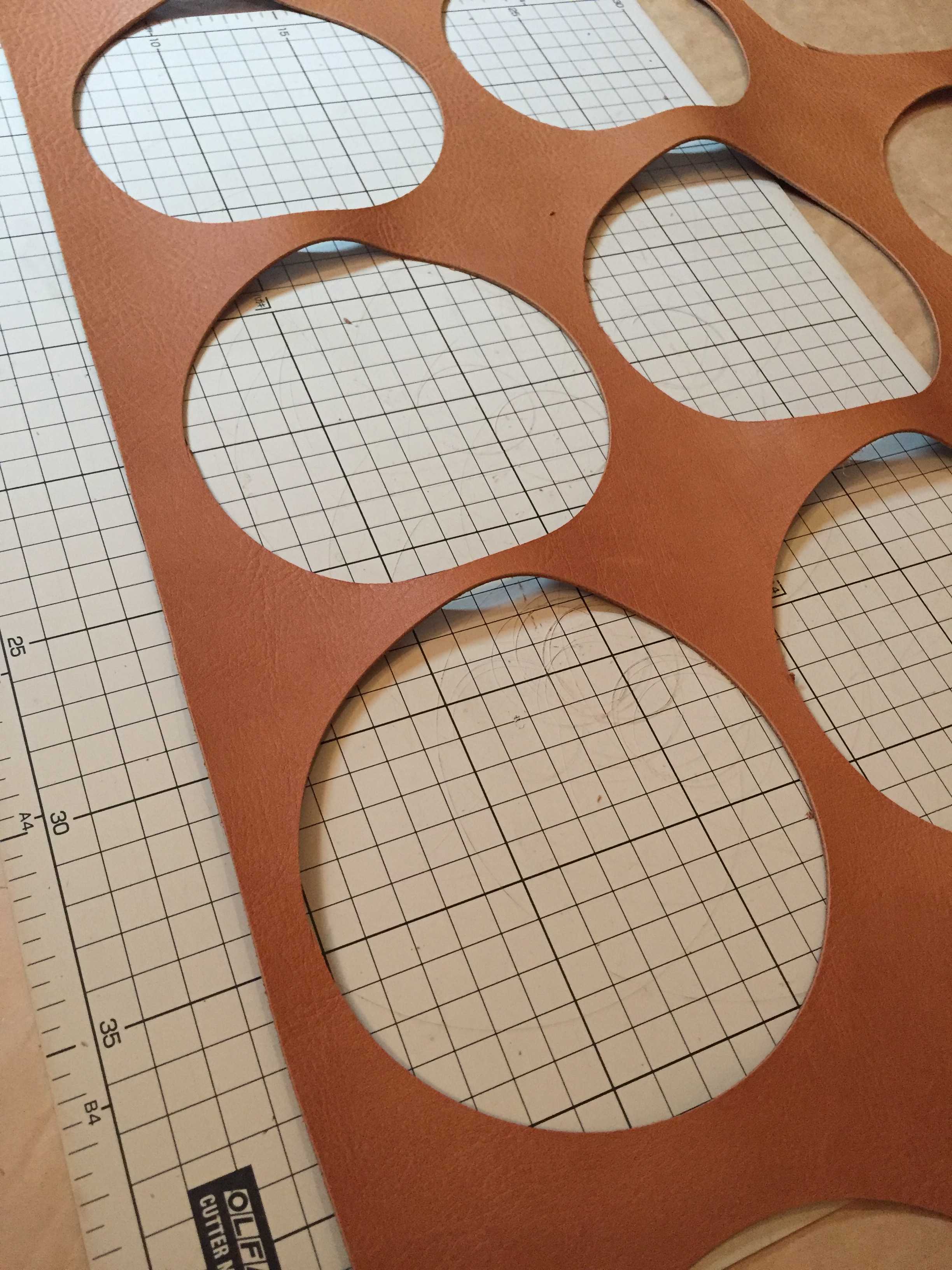

それでは裁断していきましょう。

以前の記事にも書いた様にドーナツ状と長方形の2パーツを裁断します。

どちらのパーツもOD缶のサイズに合わせたミリ単位の大きさで裁断しています。

ほんの数ミリでぶかぶかになったり、きつすぎたりしてしまいます。

こちらも失敗を繰り返し、黄金サイズを見つけ出しました。

ドーナツ状のパーツにはこんなサークルカッターを使用しています。

中心をずらさない様に慎重に小さい丸もくり抜きます。

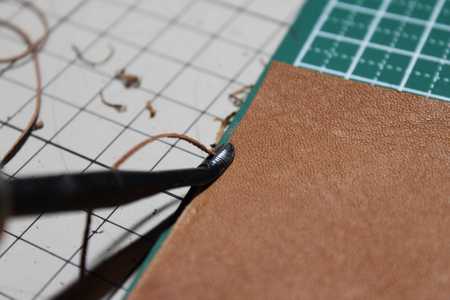

裁断が終わったら長方形パーツの底面のヘリ(角)を落としていきます。

そうすることによって言葉通り角が取れた柔らかい印象になります。

先がV字なった細い彫刻刀の様な「ヘリ落とし」という道具を使います。

切れ味良くすーっと刃が滑るのは気持ちの良いものです。

この切れ味をキープするためにはこまめな研ぎが必要な道具です。

最後にこのヘリ部分に仕上げをするのですが、詳しくは後述で。

一番難しいと言えるのはドーナツ状パーツの菱目の間隔です。

基本的には菱目打ちの二本目と呼ばれる2つずつ穴をあける道具を使用して空けていきます。

2つ目の穴を次の穴あけの1つ目の穴に合わせてあけていくのですが、ここの感覚がとてもデリケートです。

ほんの1ミリ以下のズレが続くと一周する頃には何cmも変わってしまいます。

そうすると上のパーツを縫い付けた時にガス缶のかたちと合わずに、円周に足りなくなったり、余ってしわになってしまいます。

この感覚は言葉では表せない回数をこなさないとなかなか掴めない感覚です。

当然ですが、穴の数は長方形のパーツの穴数に合わせます。

そうしないと上のパーツが余ったり足りなくなってしまうので細心の注意を払います。

もうひとつ注意をしなければいけないのが、パーツの合わせ部分の穴の位置です。

こちらもずれるとパーツ自体の形がいびつになってしまい、形が美しくできません。

本当に数ミリのずれが出来栄えにとても影響します。

上の写真にはブランドの象徴とアイテムのアクセントになる焼印を既に施しています。

熱しすぎるとすぐに焦げてしまうので温度調節が重要です。

ブランドロゴに使っている書体では焼印を自作は難しいと判断しこちらは焼印屋さんにオーダーしました。

焼印用パーツと電気コテのセットです。

コテをそのままコンセントに指すと時間とともにどんどん熱せられてしまい、一度に何回も焼印するには適しません。

そこで重宝するのは電気パワーコントローラーです。

ホームセンターなどで売っています。

コンセントに指してから熱が安定するまで10分くらい置きます。

おおよそ上の写真位が最もきれいに焼き目が出ます。

とはいえ一度押したらやり直しがきかないので慎重かつ大胆に、時には手をぷるぷるさせながら押していきます。

2秒ほどがきれいに出ます。

やりすぎるとスルメの様に革が反り返ってしまうので集中が必要です。

ここまで用意したらいよいよ縫製です。

極力結び目は少なくしたいので、基本的には2本の糸で縫い上げます。

まず1本目。

長方形パーツの上下に注意しながら底面の端から縫い始めます。

ひと目ひと目同じ力加減で縫っていかないと歪んでしまうので、丁寧に縫っていきます。

縫い方は硬式野球のボールと同じ縫い方を採用しました。

「ベースボール縫い」と呼ばれているそうです。

そしてドーナツ状のパーツとドッキングさせます。

合わせの部分とドッキング部分は縫いを二重にして丈夫にします。

縫い目のクロスする部分が真ん中に来るように調節しながらひとつずつ確実に縫っていきます。

次に、型をつけます。

全体的に色が変わるくらい湿らせてからOD缶に装着して型をつけます。

(*キャメルレザーを湿らせた画像です)

型付け前のものと比較してみましょう。

右が型付前のもの。

パーツの接合部分に丸みがありませんね。

これではガス缶にフィットしません。

左が型付後のもの。

丸みが出てガス缶のフォルムにぴったりフィットしました。

次に乾燥させます。

ここで注意しなければならないのが湿気です。

以前、夏場に室内で放置乾燥していたら、一晩でカビが発生してしまいダメになってしまった経験があります。

20個商品がダメになってしまいました・・・。

あの時のショックは今でも忘れません。

なので以来、扇風機を回しながら乾燥させています。

基本的にはこれで最低一晩乾燥させます。

いよいよ最後の仕上げです。

前述した底面の仕上げをします。

ヘリを落としたコバ(革製品の切り口や端)を仕上げます。

目細かい紙やすりで整えてから

キャメルカラーのレザーは無色の仕上げ剤

ブラウンカラーのレザーは断面が元の革の色なので、ブラウンに合わせた着色仕上げ剤を塗ってから磨き上げます。

やすり→仕上げ剤塗り→磨き上げ

これを数回繰り返して綺麗にしていきます。

ようやく完成です。

ルミエールランタンとも相性抜群です。

(*お客様よりいただいた素敵な写真です)

いかがでしたでしょうか?

今後も製作レポートや日常のことも触れながらブログを更新していこうと思います。